- Galego

-

EnglishDeutschItaliaFrançais한국의русскийSvenskaNederlandespañolPortuguêspolskiSuomiGaeilgeSlovenskáSlovenijaČeštinaMelayuMagyarországHrvatskaDanskromânescIndonesiaΕλλάδαБългарски езикGalegolietuviųMaoriRepublika e ShqipërisëالعربيةአማርኛAzərbaycanEesti VabariikEuskeraБеларусьLëtzebuergeschAyitiAfrikaansBosnaíslenskaCambodiaမြန်မာМонголулсМакедонскиmalaɡasʲພາສາລາວKurdîსაქართველოIsiXhosaفارسیisiZuluPilipinoසිංහලTürk diliTiếng ViệtहिंदीТоҷикӣاردوภาษาไทยO'zbekKongeriketবাংলা ভাষারChicheŵaSamoa日本語SesothoCрпскиKiswahiliУкраїнаनेपालीעִבְרִיתپښتوКыргыз тилиҚазақшаCatalàCorsaLatviešuHausaગુજરાતીಕನ್ನಡkannaḍaमराठी

Do contacto ata o efecto Hall: Explorando todo tipo de sensores de posición

Catálogo

Tipos de sensores de posición

Un sensor de posición é un dispositivo deseñado para detectar o posicionamento espacial dun obxecto e traducir esta información nun sinal de saída práctica.Tales sensores están tecidos nos complexos da vida moderna, a miúdo desapercibidos pero con moito sentido.Existen principalmente en dous sabores:

- Tipo de contacto: Esta variedade require interacción directa co obxecto, similar á forma en que unha man suave pode sentir o latido do corazón dun ser querido.

- Tipo de proximidade: os sensores de proximidade, en cambio, seguen sendo afastados, detectando a proximidade dun obxecto como sentir unha presenza cálida na habitación sen necesitar nunca un toque.

Sensor de posición de contacto

Principios de operación

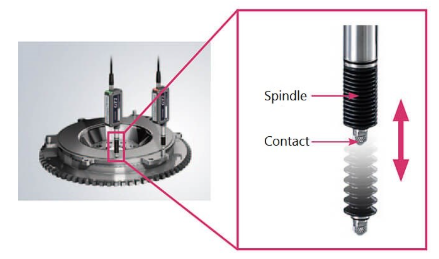

O terminal de contacto do sensor de posición de contacto reacciona a medida que entran en contacto dúas entidades, presionando entre si.Esta interacción sensorial está enraizada na converxencia física de obxectos, manifestando actividade tanxible.

Tipos de sensores

Interruptor de viaxe

Construído simplemente tendo en conta a fiabilidade e a accesibilidade, o interruptor de viaxe está activado ao contacto, efectivamente os comandos de control.Utilizar interruptores de viaxe nos terminos dos eixes X, Y e Z do centro de mecanizado permite definir con precisión os límites do movemento.

Sensor de posición de matriz bidimensional

Incorporado dentro da palma robótica, o sensor de posición de matriz bidimensional discerne o punto exacto de contacto entre o robot e o obxecto externo, permitindo unha comunicación intrincada co mundo físico.

Sensor de posición de proximidade

Definición e función

Un sensor de posición de proximidade, a miúdo denominado interruptor de proximidade, detecta a presenza dun obxecto dentro dun rango especificado, sinalando o seu enfoque sen necesidade de contacto físico.Esta funcionalidade encarna o baile matizado entre tecnoloxía e ambiente, considerando o movemento como unha sutil arte de anticipación.

Tipos de interruptores de proximidade

- electromagnética

- fotoeléctrica

- Transformador diferencial

- corrente de eddy

- capacitivo

- Interruptor de caña

- Tipo de salón

Cada tipo de interruptor de proximidade conta coas súas capacidades únicas, reflectindo unha variedade de principios e mecanismos innovadores que atenden a escenarios industriais específicos.

Aplicacións en máquinas -ferramentas CNC

Os sensores de posición de proximidade atopan diversas aplicacións, particularmente en máquinas -ferramentas CNC, mellorando as funcións como:

- Control de selección de ferramentas

- Control de viaxes de mesa

- Xestión de viaxes do cilindro

- Supervisión do movemento do pistón

As súas contribucións resoan profundamente dentro destes procesos, aliñando a precisión coas demandas intuitivas das máquinas que gobernan, harmonizando tanto a eficiencia como a precisión.

Motor DC sen cepillo

Componentes do motor DC sen cepillo

O sensor de posición é integral do sistema de motor DC sen cepillo.Este compoñente distingue do motor Cepur DC, xa que identifica a posición do rotor principal durante o seu movemento.Converte o sinal de posición do polo magnético do rotor nun sinal eléctrico, axudando o circuíto de interruptor lóxico para controlar a súa condución e corte.Ao garantir a corrente do enrolamento revertido ordenado co cambio da posición do rotor, fórmase un campo magnético rotativo pisado na brecha de aire, propulsando o rotor de imán permanente para xirar continuamente.

Papel do sensor de posición

Un sensor de posición é fundamental para medir a posición do rotor.Os controladores de motor sincronizan o inversor co rotor utilizando o sinal do sensor de posición, permitindo o funcionamento do motor continuo.Aínda que detectar a posición do rotor a través da forza electromotiva indutiva do enrolamento do estator é posible na inicio do motor sen un sensor de posición, a velocidade mínima tradúcese a un sinal de forza electromotiva indetectable.

Tipos de chips de sensores de salón

Os chips do sensor Hall adecuados como sensores de posición para os motores sen cepillos de DC veñen en dous tipos:

- Tipo de conmutador

- Tipo de bloqueo

Aplicación en bicicletas eléctricas

Os dous tipos de chip de sensores de salón poden medir con precisión a posición do imán do rotor nos motores de bicicleta eléctrica.A pesar de usar estes chips de sensores Hall, os motores sen cepillo DC presentan un rendemento idéntico en termos de potencia de saída, eficiencia e par, harmonizando perfectamente co mesmo controlador motor.

Influencia no funcionamento do motor

Os sensores de posición contribúen de xeito significativo reducindo o ruído do motor, aumentando a lonxevidade e o rendemento do motor, ao mesmo tempo que reduce o consumo de enerxía.Esta mellora serve como un catalizador robusto para a expansión do mercado de automóbiles.

Sensores fotoeléctricos para a posición do cigüeñal e do árbol de levas

Arquitectura detallada

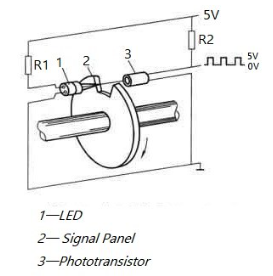

Os sensores de posición do cigüeñal fotoeléctrico e do árbol de levas constan de varios compoñentes clave, incluído un panel de sinal, un xerador de sinal, un distribuidor, unha carcasa e un tapón de arnés.Estes elementos desempeñan papeis distintos na funcionalidade do sensor.

O panel de sinal, ás veces chamado rotor do sinal, está firmemente unido ao eixe do sensor.Preto do seu bordo, presenta círculos concéntricos de buracos transparentes, posicionados con precisión cun patrón de arco de intervalo.O círculo exterior ten 360 fendas transparentes, cada unha creando un intervalo de 1 ° (os buracos transparentes e bloqueados son cada 0,5 °).O seu papel é xerar sinais de ángulo e velocidade do cigüeñal.

En contraste, o círculo interno consta de 6 buracos transparentes dedicados a xerar o sinal central morto superior para cada cilindro.Estes están espaciados cun intervalo de 60 °, aínda que un burato destaca cun ancho máis longo, o que indica o centro morto superior para o cilindro 1 °.

Para garantir o funcionamento sen problemas, o xerador de sinal está unido á carcasa do sensor.Inclúe os xeradores de sinal NE e G xunto a un circuíto de procesamento de sinal.Estes xeradores, responsables dos sinais de velocidade e do centro morto, dependen dun LED e dun par de fototransistor (ou fotodiodo), directamente cara aos outros.

Principios operativos

Como se mostra na figura, o principio de funcionamento do sensor fotoeléctrico bisa sobre a interacción entre o LED e o fototransistor.A medida que o panel de sinal xira, os seus buracos transparentes aliñan periódicamente entre eles.A luz emitida polo LED cae sobre o fototransistor, acendéndoo e obtendo unha saída de baixo nivel (0,1-0,3V).

Pola contra, cando os segmentos de bloqueo do panel de sinal se cruzan entre o LED e o fototransistor, a luz non chega ao fototransistor.Apague, facendo que o colector libere un sinal de alto nivel (4.8-5.2V).

A rotación continua do panel de sinal fai que os buracos transparentes e bloqueando alternen entre o LED e o fototransistor, xerando sinais altos e de baixo nivel.A medida que o eixe do sensor xira co cigüeñal e o eixe de levas da válvula, a luz do LED altera o seu foco no fototransistor, elaborando un sinal de pulso relacionado coa posición exacta tanto do cigüeñal como do eixe de levas.

Dadas as dúas rotacións do cigüeñal que provocan unha rotación do eixe do sensor, o sensor de sinal G acumula 6 sinais de pulso, mentres que o sensor de sinal NE acumula 360 pulsos.Cunha noiva de 60 ° entre os buracos transparentes do sinal G, cada xiro do cigüeñal de 120 ° cultiva un pulso, polo que o sinal G a miúdo chamado sinal de 120 °.Este sinal necesita deseñar 70 ° BTDC (antes do centro morto) para o control oportuno da ECU sobre a inxección de combustible e o tempo de ignición.

Ademais, co espazo entre 1 ° do burato NE (buracos transparentes e bloqueando 0,5 ° cada un), dentro de cada ciclo de pulso, os niveis de alto baixo distribúen en rotacións do cigüeñal de 1 °.Así, 360 sinais denotan rotacións do cigüeñal de 720 °.Para cada xiro de 120 °, G sinais do sensor G unha vez, mentres que o sensor NE sina 60 veces.

Detección de posición indutiva magnética en cigüeñales e árbores de levas

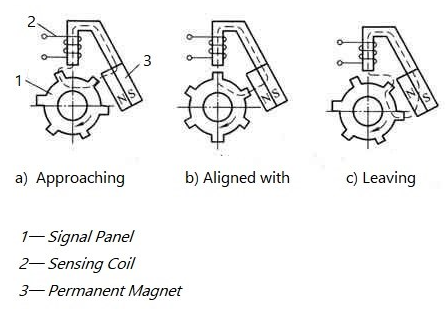

Principio de traballo de sensores de posición magnética

Na figura móstrase o principio de traballo do sensor de posición magnética.As liñas de forza magnética viaxan por rexións específicas:

- Do polo N do imán permanente

- a través da brecha de aire entre os estadistas

- a través dos dentes levantados do rotor

- a través da brecha de aire entre estes dentes levantados e a cabeza magnética do estator

- Pasando pola cabeza magnética

- alcanzar a placa concentradora de fluxo

- Volvendo ao polo N do imán permanente

Funcionalidade do rotor e forza electromotiva inducida

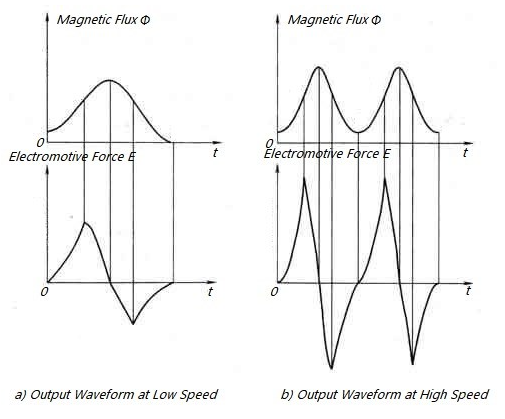

A medida que o rotor do sinal xira, a brecha de aire no circuíto magnético varía periódicamente, influíndo tanto na resistencia magnética como no fluxo magnético dentro da cabeza da bobina do sinal.Este cambio periódico, en liña cos principios de indución electromagnética, dá como resultado a xeración dunha forza electromotiva alterna na bobina de detección.

Durante a rotación no sentido das agullas do reloxo do rotor, a diminución da brecha de aire entre os dentes levantados do rotor e a cabeza magnética correlaciona coa diminución da resistencia magnética no circuíto e un aumento do fluxo magnético, φ.A medida que a taxa de cambio de φ aumenta (dφ/dt> 0), a forza electromotiva inducida e volve positiva (E> 0), como se describe pola curva ABC na figura.Cando os dentes levantados se aproximan ao bordo da cabeza magnética, o rápido ascenso no fluxo magnético φ e a súa taxa de cambio aumenta, facendo que E pico en Emax, visto no punto B da figura.O avance do punto B pasado leva a unha taxa de cambio de fluxo magnético a pesar do aumento continuado de φ, reducindo a forza electromotiva inducida E.

Na conxuntura onde os dentes levantados do rotor se aliñan coa liña central da cabeza magnética, a fenda de aire minimizada asegura a menor resistencia magnética e o maior fluxo magnético, φ.A pesar destas melloras, o fluxo magnético deixa de aumentar.Por conseguinte, cunha taxa de cambio cero de fluxo magnético, a forza electromotiva inducida e establécese a cero, representada polo punto C na figura.

O movemento no sentido horario do rotor fai que os dentes levantados se aparten da cabeza magnética, dando lugar a unha brecha de aire ampliado e unha maior resistencia magnética, polo tanto diminuíndo o fluxo magnético φ (dφ/dt<0), and inducing a negative electromotive force E, consistent with curve cda in Figure. Upon completely departing from the edge of the magnetic head, φ's swift downturn hits its lowest point [dφ/dt=-(dφ/dt)max], asserting E's negative peak as -Emax, illustrated at point d on the curve in Figure.

Vantaxes da detección de posición magnética

Cada rotación do rotor a través dun dente levantado produce forzas electromotivas alternas periódicas na bobina de detección, culminando con valores máximos e mínimos que se manifestan como sinal de tensión alterna.

Un luxo destacado da detección de posición magnética é a eliminación dunha fonte de enerxía externa.O imán permanente transforma de xeito eficiente a enerxía mecánica en enerxía eléctrica sen diminuír a súa enerxía magnética.Con flutuacións na velocidade do motor, os dentes aumentados do rotor cambian, alterando a taxa de cambio de fluxo magnético dentro do núcleo.O aumento da velocidade de rotación aumenta o cambio de velocidade de fluxo magnético e eleva a forza electromotiva inducida dentro da bobina de detección, con estas variacións representadas na figura.

Dado que a brecha de aire entre os dentes do rotor e a cabeza magnética balance significativamente a resistencia do circuíto magnético e a tensión de saída da bobina de detección, a precaución é esencial para modificar a brecha de aire.Os axustes deben unirse ás normativas especificadas, normalmente establecidas entre 0,2 - 0,4 mm.

Sensor de posición do cigüeñal indutivo magnético para coches

Características estruturais

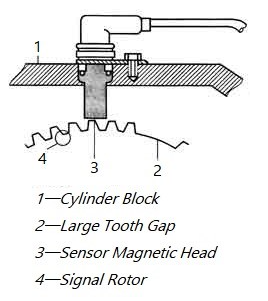

O sensor de posición do cigüeñal indutivo magnético para automóbiles sitúase estratexicamente no cilindro adxacente ao embrague do cartucho.Este dispositivo consiste esencialmente por un xerador de sinal emparellado cun rotor de sinal.

O xerador de sinal, montado firmemente no bloque de cilindros do motor con parafusos, inclúe un imán permanente, unha bobina de detección e un conector de arnés.A bobina de detección, similar a un corazón na súa función e denominada bobina de sinal, enfróntase ao rotor do sinal, que está colocado no cigüeñal.Cunha cabeza magnética aliñada directamente oposto, o imán permanente está ligado a través dun xugo magnético, forxando unha vía magnética.

O rotor do sinal é un disco dentado, marcado por 58 dentes levantados;Están separados por 57 pequenas lagoas, cunha noticia máis grande.Esta gran brecha é fundamental para entregar un sinal de referencia que sinala un ángulo preciso antes de que o cilindro 1 ou o cilindro 4 chegue ao centro morto de compresión.Así, a configuración angular dos dentes e as lagoas sobre a circunferencia deste rotor totaliza 360 °.

Dinámica operativa

O sensor de posición móvese en conxunto coa rotación do cigüeñal.A medida que o rotor do sinal pasa sobre cada dente convexo, a bobina de detección esperta á vida, xerando unha forza electromotiva alterna rítmica que libera un sinal de tensión alterna asociado.

Debido ao deseño especial do rotor do sinal coa súa brecha de dentes importantes, un sinal de referencia xorde durante o paso desta brecha por diante da cabeza magnética, dando lugar a un sinal de pulso máis ancho.Este sinal aliñouse cun ángulo distinto anterior ao centro morto superior en calquera cilindro 1 ou 4, transmitindo momentos pivotais ao sensor.

Tras a unidade de control electrónico (ECU) detectando este pulso estendido, a anticipación constrúe xa que calibre o inminente centro morto do cilindro 1 ou 4, baseándose na entrada do sensor de posición do árbol de levas.Con cada rotación do rotor do sinal, a bobina de detección envía 58 sinais de tensión alterna á ECU, reflectindo cada revolución completa do cigüeñal do motor.

Para cada rotación completa do rotor do sinal co cigüeñal, a bobina de detección alimenta 58 sinais de pulso na ECU.Como o ECU recolle estes, recoñece cada rotación completa do cigüeñal do motor.Por exemplo, cando a ECU rexistra 116000 sinais no intervalo dun minuto, calcula a velocidade do cigüeñal como 2000 revolucións por minuto (n = 116000/58 = 2000).Do mesmo xeito, avaliando a frecuencia do sinal por minuto, o ECU deduce a velocidade de rotación do cigüeñal do motor.

Os sinais de velocidade e carga do motor serven como entradas de control esenciais dentro do sistema de control electrónico.Estes sinais establecen as bases para que o ECU computase tres parámetros de control primario: o ángulo básico do avance da inxección, o ángulo básico de avance de ignición e o ángulo de condución de ignición.

Sensores de posición do cigüeñal e do árbol de levas

Comprender a estrutura e a funcionalidade

Os sensores de posición do cigüeñal e do árbol de levas tipo Hall, así como outros sensores do salón, derivan o seu funcionamento desde o efecto Hall, situándoos dentro da categoría de sensores de posición de efecto Hall.

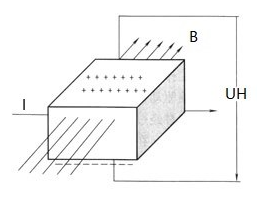

Descuberto polo físico estadounidense Dr. E.H.Hall na Universidade Johns Hopkins en 1879, o efecto Hall revela fenómenos intrigantes.Cando un condutor de platino rectangular cunha corrente I colócase perpendicular a liñas magnéticas nun campo con indución B, unha tensión uh perpendicular tanto ao campo magnético como á corrente aparece nos lados do condutor.Esta tensión do salón, directamente proporcional á corrente I e a indución B, desaparece ao instante coa desaparición do campo magnético:

Hall Effect-Formula

- KH: coeficiente de salón

- D: grosor do condutor de platino

Os compoñentes elaborados co efecto Hall son coñecidos como elementos do salón, e os sensores que incorporan estes elementos son sensores do salón.Estes sensores son capaces non só de indicar cambios de tensión co estado do campo magnético, senón tamén de medir a corrente a través dun fío baseado na correlación entre a forza do campo magnético e a corrente.

Desde a década de 1980, os automóbiles confiaron cada vez máis nos sensores do salón, en gran parte debido ás súas atractivas características:

- O sinal de tensión de saída aseméllase a unha onda cadrada.

- A velocidade do obxecto non depende da velocidade de rotación.

A diferenza dos sensores de indución magnética, os sensores Hall normalmente requiren unha fonte de alimentación externa.

Compoñentes esenciais dun sensor de salón

Un sensor Hall consiste nun impulsor desencadeante, circuíto integrado Hall (IC), xugo magnético e imán permanente.O impulsor do gatillo está colocado no eixe do rotor, con láminas idénticas en conta aos cilindros do motor.Mentres o impulsor xira xunto ao eixe do rotor, as súas láminas atravesan a brecha entre o IC do salón e o imán permanente.O Salón IC inclúe un elemento Hall, circuíto de amplificación, circuíto de estabilización de tensión, circuíto de compensación de temperatura, circuíto de conversión de sinal e circuíto de saída.

Mecánica operativa dun sensor de salón

A rotación do eixe do sensor conduce as láminas do impulsor a través da brecha de aire entre o IC do salón e o imán.Saíndo da brecha de aire, o fluxo do imán a través do IC Hall, o que solicita o elemento Hall para producir unha tensión (UH = 1,9-2,0V).Por conseguinte, o transistor de saída do Salón IC activa, obtendo unha tensión de sinal de sensor baixo U0 (0,1-0,3V cando UCC é de 14,4V ou 5V).

Cando unha lámina entra na fenda de aire, desvía o campo magnético do salón IC.A tensión do salón uh cae a cero, desactivando o transistor de saída da IC e aumentando a tensión do sinal do sensor U0 (9,8V en UCC = 14,4V; 4,8V en UCC = 5V).

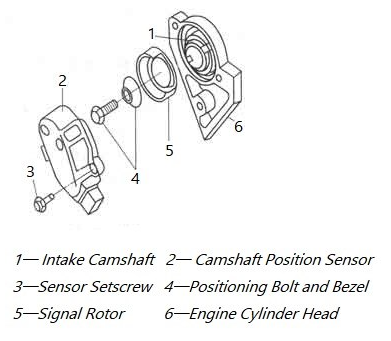

Arquitectura de sensores de posición do eixe de levas tipo Hall

Situado no extremo do eixe de levas de entrada do motor, o sensor de posición do árbol de levas tipo integra un xerador de sinal Hall e un rotor de sinal.Colocado con parafusos de posicionamento e unha bisela no eixe de levas de entrada, o rotor do sinal ou o tiro de disparo, presenta un septo fiestado que actúa como lámina.A xanela correlaciona con sinais de baixo nivel;O septo está relacionado con sinais de alto nivel.

Composto por un Salón IC, imán permanente e folla de aceiro magnético, o xerador de sinal de tipo Hall explota materiais de semiconductor de silicio no elemento Hall, mantendo unha brecha de 0,2-0,4 mm do imán.A medida que se produce a rotación, o septo e a xanela cruzan a brecha entre o IC e os imáns do salón.

A toma de conexión do sensor alberga tres terminais:

- Ligazóns do terminal 1 (positivo) ao terminal ECU 62.

- Terminal 2, para a saída do sinal, conéctase ao terminal ECU 76.

- Interfaces terminal 3 (negativo) co terminal ECU 67.

Contexto operativo

Funcionando segundo os principios do sensor Hall, o sensor produce un sinal de alto nivel (5V) coa lámina na fenda de aire;Unha lámina de saída induce un sinal de baixo nivel (0,1V).

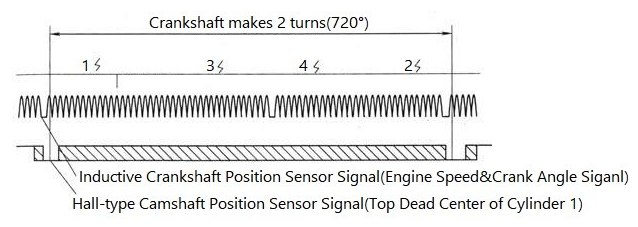

Ilustrado na figura, a relación de tensión de sinal de CAM e Crank Sensors Signal implica o rotor do sinal do sensor do salón que complete unha quenda (360 °) por cada dous xiros do cigüeñal (720 °), producindo sinais de alto nivel e baixo.O sinal de baixo nivel aliñouse cun ángulo antes do centro de compresión do cilindro 1.

Durante o funcionamento do motor, as tensións de sinal do CPS de indución magnética e do Salón CIS alcanzan constantemente a ECU.O solapamento de posición do cigüeñal de baixo nivel (15 °) e os sinais da xanela do eixe de levas informa ao ECU da compresión do cilindro 1 e os golpes de escape do cilindro 4.

Ademais, os ángulos de avance de ignición axustan en función dos sinais das lagoas dos dentes do cartucho.Recoñecemento do centro morto post-compresión para o cilindro 1, a ECU controla a inxección de combustible do cilindro secuencial e o tempo de ignición.

A detección de denotación pola ECU, informada a través de sinais de sensores de denotación, permite a identificación de cilindros afectados e reducións de ángulo anticipado para contrarrestar a detonación.

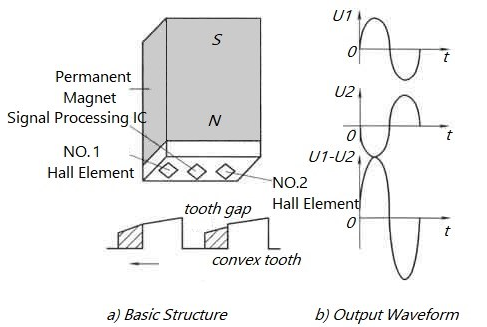

Sensor de posición do cigüeñal tipo do salón diferencial

O dispositivo coñecido como o sensor do salón diferencial, de cando en vez chamado sensor do salón dual, ten unha semellanza co sensor indutivo magnético como se ilustra na figura.Presenta un rotor de sinal con dentes levantados xunto a un xerador de sinal do salón.

Estrutura e compoñentes

O rotor do sinal está elaborado con dentes pronunciados, que funcionan en concerto cun xerador de sinal Hall.Estes dous compoñentes forman a estrutura fundacional do sensor.

Principio de traballo e funcionalidade

O funcionamento do sensor do salón diferencial reflicte o dun sensor de salón convencional.Cando os dentes montados e levantados no volante do motor navegan por diante das dobres sondas do sistema Hall, as variacións prodúcense no espazo de aire no medio dos dentes e das sondas.Por conseguinte, estes cambios alteran o fluxo magnético.

No elemento Hall, aparece un sinal de tensión alterna, representado na figura.A saída de tensión consiste nunha superposición de dúas tensións de sinal de salón distintas.Esta interacción de dobre tensión permite que a fenda de aire entre o xerador de sinal e os dentes elevados se expandan a 1 ± 0,5 mm, unha mellora notable sobre a típica fenda de 0,2-0,4 mm atopada nos sensores estándar do salón.Isto significa que o rotor do sinal pode adoptar unha configuración de disco dentada similar ao rotor dun sensor indutivo magnético, facilitando a instalación máis sinxela.

Aplicacións en sistemas de automóbiles

Dentro dos contextos do automóbil, o rotor de dentes elevado normalmente atopa a súa colocación no cigüeñal ou volante do motor, aumentando o rendemento do sistema.

Preguntas frecuentes [preguntas frecuentes]

1. Cal é o sensor de posición?

Os sensores de posición serven de ferramentas para medir a distancia que un corpo cobre desde o seu punto de referencia.Avalían o posicionamento lineal ou angular en relación cun punto fixo ou un marco de referencia arbitrario.Estes sensores tamén poden detectar se un obxecto está presente ou ausente.

2. Como funcionan os sensores de posición?

Os sensores de posición óptica funcionan baseándose en dous principios fundamentais: en primeiro lugar, a transmisión da luz dun emisor a un receptor situado no extremo oposto do sensor;e en segundo lugar, o reflexo da luz emitida do obxecto que se está a controlar, que logo volve cara á fonte de luz.

3. Que tipo de materiais poden ser detectados mediante o sensor de posición actual de Eddy?

Os sensores de desprazamento de corrente Eddy son adeptos a identificar obxectos metálicos aproveitando un campo magnético de alta frecuencia durante o proceso de detección.

4. Que é o sensor de posición do potenciómetro?

Os sensores do potenciómetro avalían a distancia ou o desprazamento dun obxecto en movemento lineal ou rotativo, traducindo posteriormente estas medidas en sinais eléctricos.

5. Que é un sensor de posición lineal?

Os sensores de posición lineais integrándose cun obxecto ou maquinaria para converter o desprazamento lineal nun sinal eléctrico, que reflicte o desprazamento proporcional do obxecto.

Blog relacionado

-

Fundamentos dos circuítos op-amplificadores

2023/12/28

No complexo mundo da electrónica, unha viaxe aos seus misterios invariablemente lévanos a un caleidoscopio de compoñentes do circuíto, tanto exqui... -

Cantos ceros nun millón de millóns de euros?

2024/07/29

O millón representa 106, unha figura facilmente comprensiva en comparación con elementos cotiáns ou salarios anuais. Miles de millóns, equivalente... -

Guía completa para SCR (rectificador controlado por silicio)

2024/04/22

Os rectificadores controlados por silicio (SCR), ou tiristores, xogan un papel fundamental na tecnoloxía de electrónica de poder debido ao seu rende... -

Batería de iones de litio CR2032: aplicacións multi-escenario e as súas vantaxes únicas

2024/01/25

A batería CR2032, unha batería de iones de litio en forma de moeda usada, é esencial en moitos produtos eléctricos de baixa potencia como reloxos ... -

Guía completa do transistor BC547

2024/07/4

O transistor BC547 úsase habitualmente nunha variedade de aplicacións electrónicas, que van desde amplificadores de sinal básicos ata circuítos d... -

Que é un termistor

2023/12/28

No reino da tecnoloxía electrónica moderna, afondar na natureza e o mecanismo de traballo dos termistores convértese nun esforzo crucial.Estes comp... -

Transistores NPN e PNP

2023/12/28

Para explorar o mundo da tecnoloxía electrónica moderna, é esencial comprender os principios e aplicacións básicas dos transistores.Aínda que os... -

Explora a diferenza entre PCB e PCBA

2024/04/16

Un PCB serve como columna vertebral dos dispositivos electrónicos.Feito a partir dun material non condutor, soporta físicamente compoñentes ao temp... -

Follada de datos Mosfet IRLZ44N, circuíto, equivalente, pinout

2024/08/28

O IRLZ44N é un MOSFET de potencia de canle N moi usado.Coñecido polas súas excelentes capacidades de conmutación, é moi adecuado para numerosas a... -

Que é un interruptor de solenoide

2023/12/26

Cando unha corrente eléctrica flúe pola bobina, o campo magnético resultante atrae ou repele o núcleo de ferro, facendo que se mova e abra ou pech...

Partes quentes

- CL31B103KGFNFNE

- 08055U560JAT2A

- STI5205CVUD

- SII9489CTUCTR

- GQM1885C2A1R2CB01D

- PI5C3390Q

- V300B15T250AL2

- CGA3E2NP02A221J080AA

- TPS2590RSAT

- ACSL-6420

- 12061A100JA12A

- IRFH5210TRPBF

- LTC6400CUD-14#TRPBF

- MB89312A

- 06035C301JAT2A

- GRM1556P1H8R8DZ01D

- W2801-64L

- HSMZ-A100-T00J1

- LT1619EMS8E

- SKM100GAL173D

- NLXT901PC.E2

- ATMEGA16-16AI

- CGA1A2X7R1C151M030BA

- AD5628ARUZ-2

- FAN5098MTC

- HD44100JH

- STM32F102CBT6

- LD055A331JAB4A

- LTC3890EUH#TRPBF

- DUPE801E-8X

- SC901930FTA

- ISL6269ACRZ

- OP177GSZ

- GRM1885C2A9R4DZ01D

- 74SSTU32864DBFG

- ISL78226ANZ

- STM32H753VIT6

- T491B106M010AT24787622

- T491B107K004ZTZ001

- EL6254CM

- FMS6203MCT1400

- LTC1709EG-8.5

- SM64M32T69MLFMMA-5FT

- TPS71219DRC

- CN1J4KTTD103J

- CNW3108-233BG676-G

- TE28F800CV-B90

- PAL16V8H-15JC